全國(guó)免费咨询热線(xiàn)

400-9316-400 13500178643

全國(guó)免费咨询热線(xiàn)

400-9316-400 13500178643

焊接缺陷按其在焊缝中的位置,可(kě)分(fēn)為(wèi)内部缺陷和外部缺陷两大类。

外部缺陷位于焊缝的外表面,直接就能(néng)看到。外部缺陷主要包括焊缝尺寸不符合要求、咬边、焊瘤、塌陷、表面气孔、表面裂纹、烧穿等。

内部缺陷主要包括未焊透、内部气孔、内部裂纹、夹渣等。内部缺陷位于焊缝内部须用(yòng)无损探伤法或用(yòng)破环性试验才能(néng)发现。

焊接缺陷产生原因

1、咬边

焊接时,焊缝两侧与母材金属交界处形成的凹槽称為(wèi)咬边(或咬肉)。咬边会使母材金属的有(yǒu)效截面减少,减弱了焊接接头的强度,同时在咬边处容易应力集中,承载后有(yǒu)可(kě)能(néng)在咬边处产生裂纹,甚至引起结构的破环。

产生咬边的原因是操作工艺不当、焊接规范选择不正确,如焊接電(diàn)流过大,電(diàn)弧过長(cháng),焊条角度不当等。

2、焊瘤:

*

*

焊接过程中,熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤即為(wèi)焊瘤。焊瘤不仅影响焊缝外观美观,而且焊瘤下面常有(yǒu)未焊透缺陷,易造成应力集中。焊缝间隙过大、焊条位置和运条方法不正确、焊接電(diàn)流过大或焊接速度太慢等均会引起焊瘤的产生。

3、烧穿;

焊接过程中,熔化金属自坡口背面流出,形成穿孔的缺陷称為(wèi)烧穿。

产生烧穿的主要原因是焊接電(diàn)流过大,焊接速度太慢,当装配间隙过大或钝边太薄时也会发生烧穿现象。

4、未熔合

未熔合指焊接时,焊道与母材之间或焊道与焊道之间未完全熔化结合的部分(fēn);或指点焊时母材与母材之间未完全熔化结合的部分(fēn)。

产生未熔合的原因有(yǒu),焊接線(xiàn)能(néng)量太低;電(diàn)弧发生偏吹;坡口侧壁有(yǒu)锈蚀和污物(wù);焊层清渣不彻底等。

5、凹坑、塌陷及未填满

![]()

凹坑指在焊缝表面或焊缝背面形成的低于母材表面的局部低洼部分(fēn)。

塌陷指单面熔化焊时,由于焊接工艺不当,造成焊缝金属过量透过背面,使焊缝正面塌陷,背面凸起的现象。由于填充金属不足,在焊缝表面形成的连续或断续的沟槽,这种现象即未填满。

6、夹渣

![]()

焊后残留在焊缝中的熔渣称為(wèi)夹渣。

产生夹渣的原因很(hěn)多(duō),如焊件边缘及焊层、焊道之间清理(lǐ)不干净;焊接電(diàn)流太小(xiǎo),致使熔化多(duō)属凝固速度加快,熔渣来不及浮出;运条不当,熔渣与铁水分(fēn)离不清,阻碍了熔渣上浮;焊件及焊条的化學(xué)成分(fēn)不当;熔池内含氧、氮成份过多(duō)等。

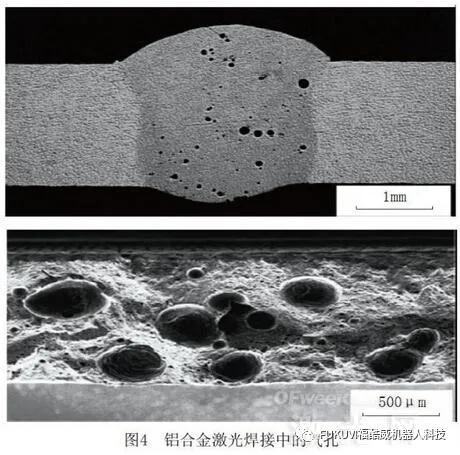

7、气孔

焊接时,熔池中的气泡在凝固时未能(néng)逸出而残留下来所形成的空穴称為(wèi)气孔。气孔可(kě)分(fēn)為(wèi)密集气孔、条虫状气孔和针状气孔等。焊缝中形成气孔的气體(tǐ)主要是氢气、氮气和一氧化碳等。

气孔对焊缝的性能(néng)有(yǒu)较大的影响,它不仅使焊缝的有(yǒu)效面积减小(xiǎo),使焊缝的机械性能(néng)下降,而且破坏了焊缝的致密性,容易造成泄漏。

造成气孔产生的原因有(yǒu),焊接过程中焊接區(qū)的良好保护受到破坏;母材焊接區(qū)和焊丝表面有(yǒu)油污、铁锈和吸附水的污染物(wù);焊条受潮,烘焙不充分(fēn);焊接電(diàn)流过大或过小(xiǎo)、焊接速度过快;焊接電(diàn)弧过長(cháng)、電(diàn)弧電(diàn)压偏高。

8、裂纹

形成焊接裂纹的温度可(kě)分(fēn)為(wèi)热裂纹和冷裂纹,根据裂纹发生的位置可(kě)分(fēn)為(wèi)焊缝金属中的裂纹和热影响區(qū)的裂纹。在焊接过程中,焊缝和热影响區(qū)金属冷却到固相線(xiàn)附近的高温區(qū)产生的焊缝裂纹称為(wèi)热裂纹;焊接接头冷却到较低温度时产生的焊接裂纹称為(wèi)冷裂纹。

焊接裂纹是最危险的焊接缺陷,严重地影响着焊接结构的使用(yòng)性能(néng)

和安全可(kě)靠性。裂纹除了降低焊接接头的强度外,还因裂纹末端有(yǒu)一个尖锐的缺口,将引起严重的应力集中,促使裂纹的发展和破坏。

![]()

上一篇:自动焊锡机的基本焊锡原理(lǐ)

下一篇:焊锡焊接技术教程